Mel White cement színezékek pigmentek microcalcite

belépés

Mentesül a végén a múlt század szilikát tégla vált számos részén a világ kedvenc építőanyag. Európában a szilikát tégla termelődik nagy mennyiségben, elsősorban Németországban és Hollandiában. Anglia, Svájc. Dániában és Svédországban. A jelentős részét a termelés üreges blokkok és lyukacsos téglából használt építési teherhordó külső falak és a válaszfalak. A megfelelő, mivel a kalcium-szilikát tégla is nagy sikerrel alkalmazzák, mint egy tégla a sima elülső téglafal. Együtt a testes szilikát tégla sima felülete gyakran szolgál egy úgynevezett tégiapor felszíni alatti terméskő falazat arcát. Sima ashlaring és még a kuplung a zúzott szilika tégla egyedi építészeti hatást. Ezt a hatást tovább fokozza a lehetőségét, hogy a színes szilika tégla. Erre a célra manapság a szervetlen pigmentek (színezékek), amely megbízhatóan olyan stabil színeződése szilika tégla. Ashlaring festett szilikát tégla, néha már használatban van, hangsúlyozza a többoldalú képességeit ez az anyag.

Az eredmények szerint a kutatás továbbra is stabil színező szilikát tégla lehet biztosítani csak abban az esetben. amikor az egész tömeg a mész-homok színű megfelelő pigment (festék). Festék felülete - függetlenül a tinta készítmény - helyettesítheti festéssel ellenállás és súlya. Továbbá, hogy lezárja a jellegzetes szerkezete szilika tégla.

Használt pigmentek meg kell felelniük az alábbi követelményeknek:

- ellenállás hatására a mész

- ellenállás a hőmérséklet alatt bekövetkező megszilárdulása téglák

- fény és időjárásálló, a színes mészhomokkőből kell megőrzik színüket jól, ha használják a külső falazat.

Tanulmányok kimutatták, hogy amellett, hogy a szerves pigmentek (festékek). amelyek nem festésre alkalmas szilika tégla, mert a rossz lúgállósággal vagy elegendő fény és időjárás, valamint bizonyos szervetlen pigmenteket (színezékek) nem alkalmasak erre a célra.

Az alábbi termékek a tartományban Bayferrox® szervetlen pigmentek teljes termelésére alkalmas szilika tégla:

Piros minden Bayferrox® piros típusok

Sárga színű minden típusú Bayferrox® COLORTHERM 3950

Brown „Bayferrox®645 T

Fekete Bayferrox® 303 T

Zöld Chromoxidgrun (króm-oxid zöld) GX. GN

* A keverés piros és sárga pigment Bayferrox® 303 pigment Bayferrox® T kaphatunk különböző barna színárnyalatok

Mint látható a fenti listából, a legtöbb fekete és barna pigmenteket Bayferrox6 „nem szerepel ezen a listán. Ez azért van, mert eredményeként oxidációs a fekete pigment Bayferrox ^ megy keresztül színváltozás gőzöléssel az irányt a vörös-barna és ezért alkalmatlan. Egyrészt, ez vonatkozik a barna típusú, mert lehet keverésével nyert piros és sárga és / vagy fekete pigmentek (színezékek) Bayferrox®. Másrészt, a sárga pigment Bayferrox, bár normál hőmérsékleten expozíció (> 43 180) is keresztül színváltozás a vörös irányában, stabilak a gőzölés során. Ez annak köszönhető, hogy a szolgáltatás az edzési folyamat gőzöléssel. amely abban áll, az a tény, hogy még ha a gőzölés 16 bar (204 „C), kémiailag kötött víz a sárga pigment Bayferrox * nem hasad.

Bevezetés a pigment a termelési szilika tégla

Ha figyelembe vesszük a tégla- gyártás felveti azt a kérdést, hogy mikor és hol a gyártási folyamat legjobb adjuk pigment (festék). Ez attól függ, az alkalmazott gyártási technológia az üzemben. Elvileg használja mind a folyamatos és időszakos keverés technológia mész-homok tömege. Jellemzően, hajlamosak bevezetni egy pigmentet (festék) a reaktorba, a reaktort mentes festék. De ez csak akkor lehetséges, abban az esetben, ha poslevklyuchenny keverő intenzív összekeverése, pigment (színezőanyag) a földről. Nagyon finom pigmentek (színezékek) nem lehet teljes mértékben elosztott viszonylag száraz mész-homok tömege nem elegendő a keverés hatékonyságát. Ezért, a nagy színező pigmentek (színezékek) használt hiányosan, és emellett, alkothatnak nemkívánatos színű foltok.

Szakaszos technológia ajánlott intenzív keverőben kötelező, ha a pigment (festék) kell beadni, miután a reaktorba. Továbbá az is ismert, hogy az intenzív keveredés minőségét javítja a későbbi tégla. A folyamatos eljárásban iker-akna keverők legtöbb esetben lehetetlen, hogy egy jó eloszlását a pigment poslevklyuchennom mixer. Ezért, folyamatos eljárásban beadandó pigmentet (festék), hogy az upstream keverőbe kell alávetni pigment megduplázódhat a keverési folyamatot. Továbbá, a tartózkodás a mész-homok tömege a reaktorban kedvez összekeverés a pigment tömeg poslevklyuchennom keverőben. A viszonylag gyenge folyási tulajdonságai porított pigmentek ebben az esetben szükséges a folyamatos adagolás a pigment problémákhoz vezet, ha egy adagolási pontosság kell felelnie a szigorú követelményeknek. Ez a két probléma - a jelenlegi folyamatos adagolására por vagy vizes szuszpenzió a pigmentek és a jó keveredés - most már egyszerűen megoldható a modern adagolók és Diszpergálószerek. Azonban, amikor belépnek a vizes szuszpenziót kell tekinteni, hogy a mértéke pigmentáció korlátozódik, nevezetesen az a tény, hogy csak korlátozott mennyiséget lehet beadni nedvességtartalmának beállítására a formázó.

A granulátumok alkalmazása, pigment nem alkalmas a termelés a szilika tégla. Ez annak a ténynek köszönhető, hogy ellentétben a beton útburkoló kövek granulátum eloszlása a finom mész-homok keveréket igényel sokkal több időt és energiát, szórt és a végén még gondot okoz. Ha ennek ellenére a szemcsés pigmentek miatt tagadhatatlan előnyei is vannak érdekes, először meg kell vizsgálatokat végezni a gyárban.

A függőség a színárnyalat összegének pigmentek és más tényezők

a) A pigment mennyisége (festék)

A aránya pigment a legjobb meghatározni súlyszázalékban alapuló teljes tömegére homok és mész, függetlenül attól, hogy a pigment bevezetjük száraz por vagy vizes zagy. Mivel szilikát tégla a legtöbb esetben csak a saját világos színű, akkor könnyen olyan színű mészhomokkőből tól pasztell árnyalatok intenzív színek, hanem azért, mert a fény színét nem tud saját élénk színű agyag tégla. Az alábbiakban referenciaértékek szükséges mennyiségű pigment (viszonyított százalékos teljes tömegére):

Pasztell színek 0,2-0,5% pigmentet

Árnyalatok az átlagos intenzitás 0,5 -1% pigmentet

Intenzív hang 1 - 2% pigment

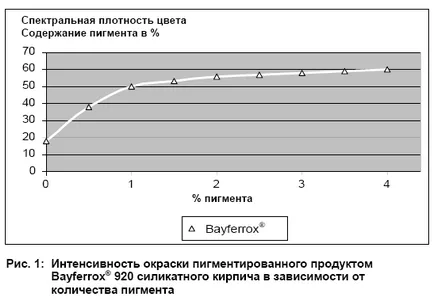

Mint más színező anyagok, így a beton, vakolat, habarcs, stb abban az esetben, tégla- meg kell jegyezni, hogy a százalékos növekedés a szín intenzitását növelésével csökken pigment adalékanyagot. azaz van egy úgynevezett telítettségi határ. Ábra. 1 pl Bayferrox® 920 pigment (sárga) mutatja be a növekedést a színintenzitás megfelelt az intravénás mennyisége a pigment. A méréseket megfelelően pigmentált koloriméter mintákat, amelyeket párolt 8 órán át 8 bar. Ebből következik, hogy a 0 - 1% -os növekedése a szín intenzitása a pigment sokkal nagyobb, mint a tartományban 1 - 2% pigmentet.

Szilikát színes tégla határozza elsősorban saját színe használt homok a mész - néhány kivételtől eltekintve - egy fehér színű, amely csak kis mértékben változik. Mivel eredményei szerint a mikroszkópos vizsgálata a pigment van rögzítve a kötőanyag, ami nem teljesen beburkolja a homokszemcsék, a kapott árnyalat nagyban függ a saját színű homok.

Ez könnyen belátható, hogy ez a saját színe játszik nagyobb szerepet, mint a kevésbé pigment adalékanyagot. Jellemzően a homokot használnak az iparban szilikát tégla van egy többé-kevésbé intenzív barna színű, attól függően, főleg a vas-oxidot tartalmaz. Ezért egyre növekvő intenzitással természetes színű homokot színárnyalat műszakban, például a sárga - az irányt egy sötétebb, még piszkos színárnyalat, piros - abba az irányba, kékes-vörös, míg a zöld - abba az irányba, egy piszkos kék-zöld árnyalat. Ezért nem szabad elfelejteni, hogy a termelés egyenletes színű tégla- sokáig jár bizonyos nehézségekkel, hiszen még a homok az azonos kőbánya nem mindig azonos színű. Ezért amellett, hogy más tényezők, amelyekről ismert, hogy befolyásolja a szín mészhomok téglákat függően homok, szükség van a termelés színű mészhomok tégla és figyelni, hogy a saját színű homok, hogy ne túl nagy ingadozás a termelés árnyalatok. Másrészt, egy bizonyos, nem túl nagy a színezés is pozitív hatással van a megjelenése az arc téglafal.

Mindig jön az a tény, hogy a növekvő mésztartalma lesz a keverékben világosabb árnyalatú változatlan tartalommal pigment. Ezért érdekes tudni mértékben technológiailag kondicionált mészben ingadozások vezethet jelentős hatása van a kapott árnyalat szilika tégla. Azonban, megfelelő kísérletek kimutatták, hogy ez csak akkor következik be, amikor viszonylag nagy ingadozások mésztartalom. Eltérések mész tartalma körülbelül ± 1% gyakorlatilag nincs hatással a kapott színárnyalat.

d) megszilárdulási feltételei

Jelentősen nagyobb hatást gyakorol a megszilárdulás feltételeit amely árnyékot. A kísérletek azt mutatták, hogy a növekvő nyomás a két szín sokkal halványabb. Vizsgálati körülmények megváltoztak a tartományban 8-16 bar. Derivative szilárdulási idő és gőznyomás tehát minden esetben, 64 bar * h. A leggyakrabban észlelt megszilárdulási feltételei tartalmaznak 8 órán át 8 bar és 4 órán át 16 bar. Pigmentált szilika tégla, amely alatt megszilárdult ezen gőzöléssel feltételek, azzal jellemezve, hogy azonos számú árnyalatú pigment egyértelmű különbségeket, nevezetesen abban az értelemben, hogy a árnyalatokat tégla, párolt 16 bar amelyek halványabbak, mint abban az esetben, téglák, párolt 8 bar. Mivel lehetséges, hogy megszüntesse közötti reakció mész és pigmentet. Ez fehérítő hatást kell keletkezésével magyarázható különböző reakciótermékek, és a kötőanyag mennyisége a reakció közötti mész és kvarchomok savat. A dolog. hogy világító hatást figyeltek meg a nem pigmentált tégla amennyire csak lehetséges volt létrehozni a fényerősség mérése szilikát tégla ilyen körülmények között. A hatás itt leírt előfordul nem csak laboratóriumi kísérletekben, hanem jól játszott a mindenkori gyártási tesztelés. Ebből arra lehet következtetni, hogy a maximális szín intenzitását egy adott pigment mennyisége az előnyös állapot a termelés szilika tégla gőzölög 8 bar.

Tartóssági pigmentált szilika tégla

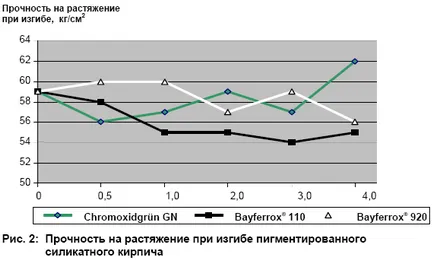

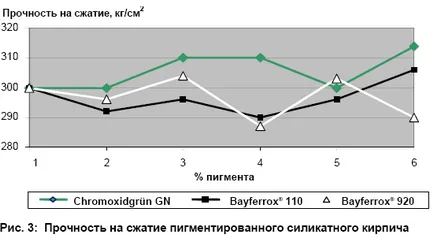

Gyártók szilika tégla fontos tudni, hogy az erejét szilikát tégla befolyásolhatják a pigment adalékanyagot. Annak tisztázása, ezt a kérdést prizmákat gyártott mész-homok keveréket 16 x 4 x 4 cm-es, ahol az arány a pigment-ra növeljük, 4 tömeg% - alapján a teljes, azaz a egy olyan összeg, amely szinte soha nem használják. Prizmák párolt 8 óra 8 bar nyomáson és 24 óra, hogy teszteljék erejüket és nyomó húzó hajlítás. Ábra. 2. és 3. ábra a végzett vizsgálatok eredményeit pigmentekkel Bayferrox * 110 (piros), Bayferrox6 „920 (sárga) és Chromoxidgrun (króm-oxid-zöld) GN. Az eredmények azt mutatják, hogy az erő nem csökken még rendkívül magas hozzáadásával pigmentek.

Tisztázása szilika tégla titán-dioxid

Összefoglalva, azt is jelzi, a lehetőségét villám szilikát tégla hozzáadásával titán-dioxid, mivel széles körben elterjedt, hogy növelje a fehérségét a nedves fehér cementet. A sokféle kapható a piacon erre a célra bizonyult teljes mértékben alkalmas a nyers anatázt típus, mint ebben az esetben, rutil típusú nem nyújt előnyt, és túl drága is. Abszolút fehérség hozzáadásával érjük el a titán-dioxid, a természetesen, függ a kezdeti fehérségét a felhasznált nyersanyagok. Ez a kezdeti fehér meghatározzuk, mint már említettük, elsősorban a saját színű homok. Különben, már egy kisméretű titán-dioxid vezet jelentős fehérítés, különösen, ha a nedves téglák. Amint azzal a kiegészítéssel, színes pigmentek a titán-dioxid-fehérítő van egy jelentős csökkenése a százalékos növekedés növekvő mennyiségű pigment. A leginkább költséghatékony teljesítmény érhető el, ha a pigment mennyisége 0,5 és 2%.