Recept létrehozása a poliuretán-

Létrehozása formulázhatjuk poliuretán-prepolimerek

A mai világban, hogy nagyobb figyelmet fordítanak a biztonsági kérdések, a használata izocianát egyre korlátozottabb. Egy azonnali kémiai módosítás megszünteti az összes ezeket a problémákat, a biztonsággal kapcsolatos, miközben növeli lehetőséget használni vegyületek, amelyeket polimerizációval. Ezek az értékes vegyi anyagok poliuretán-prepolimerek.

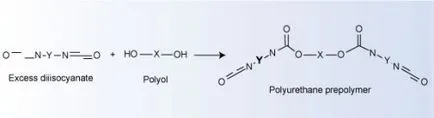

Prepolimerek általában viszkózus folyadék, összekeverjük egy szakaszos reaktorban. Ezek a reakciójával kialakított diizocianát és poliol komponenseket az összes poliuretán ragasztó (lásd. 1. ábra) 1. az alkalmazott izocianát volt leggyakrabban vagy egy difenil-metán-diizocianát (MDI), vagy toluol-diizocianát (TDI), a poliol lehet nagyon egyszerű, például glikol.

Összetétele reaktív keverék keletkezik, úgy, hogy felesleges mennyiségű izocianát-funkcionalitású maradt a mátrixban, amely képződik, miután az összes poli ol reagálni fog az alkohol csoportok. Gyakran előfordul, hogy van egy öt-szeres feleslegben ieotsianata tekintetében a poliol, izocianát és az oldószer részben, hogy megakadályozza a gélesedést a poliol. Egyesek úgy vélik, hogy a prepolimer képződik csak akkor, ha feleslegben legalább kétszer, és azokban az esetekben, amikor több mint két-szeres feleslegben, ezek az úgynevezett félig vagy kvázi-prepolimer előállított mátrixot 2.

1. ábra: összetétele poliuretán-prepolimerek

Miután teljes mértékben kialakult prepolimer mátrix, az el nem reagált izocianát lehet vákuumdesztillációval eltávolítjuk annak érdekében, hogy megakadályozza a toxicitási problémát. Ahogy toxicitás, és ez hatással van a viszkozitás a prepolimer, amely függ a kémiai természete és mennyisége a szabad izocianát. Izocianátok és alacsonyabb molekulatömegű ható oldószerként, csökkentené a teljes viszkozitása a prepolimer keveréket.

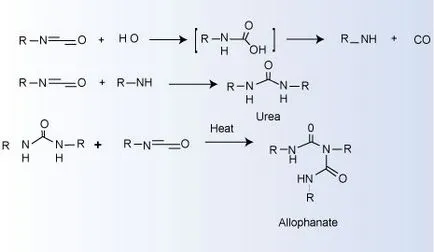

Annak érdekében, hogy a stabilitás a izocianát és megakadályozzák a további polimerizációt a prepolimer reagenseket adunk hozzá, és melegítés nélkül, inert atmoszférában. Az elegyet reagáltatjuk, teljesen anélkül, hogy szükség van, hogy a víz alatti hőmérsékleten 100 ° C, hogy elkerüljék a képződését karbamid és térhálósító allophonate (lásd. 5. ábra). Annak érdekében, hogy megelőzzék az ilyen térhálósítás olyan esetekben, amikor a prepolimer vetjük alá a felhasználás előtti tárolás, hozzáadjuk stabilizátorok, így például benzoil-klorid, acetil-klorid, vagy p-toluol-szulfonsav.

A választás a poliuretán-prepolimer

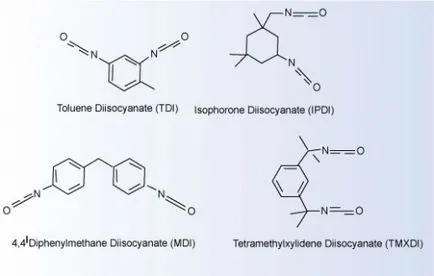

A reaktivitást az előpolimer függ, a legtöbb, szinte kizárólag a természet a izocianát: azok izocianátok, amelyek kevésbé gátolt, mint az MDI, a leginkább reakcióképes. TDI és izoforon-diizocianáttal aszimmetrikusak molekulák, és a legtöbb reaktív izocianát-csoportot használunk, hogy a prepolimer, amely egy végleges mátrixot egy alacsonyabb teljes reaktivitást. Ez minimálisra csökkenti a reaktivitást a prepolimer reagálatlan poliol, és tovább lassítja a polimerizációs iniciáló, ami a létrehozását makromolekulák nagyobb molekulatömegű. Ez a körülmény is, hogy a molekulatömeg-eloszlása szűkebb és egy alacsony viszkozitású.

A viszkozitás a poliuretán-prepolimerek általában növekszik miatt allofanát- térhálósító, amely kezdődik nál magasabb hőmérsékleten 60 ° C. Alkáli maradékok, amelyek néha előfordulnak a poliészter-poliolok lehetnek, például, hogy egy katalizátor ehhez a reakcióhoz, amely végrehajtja a reakciót ezeket a viszonylag alacsony hőmérsékleten. A viszkozitási értékek tetrametioksiliden diizotsiantanyh prepolimerek is nagyon alacsony a sztérikus gátlás következtében a tercier szénatom az izocianát-csoport, amely lassítja az iniciációs reakciót, és megakadályozza a kialakulását allofanát, akkor is, ha a feldolgozott hőmérsékleten 125 ° C-on

2. ábra: diizocianát monomer

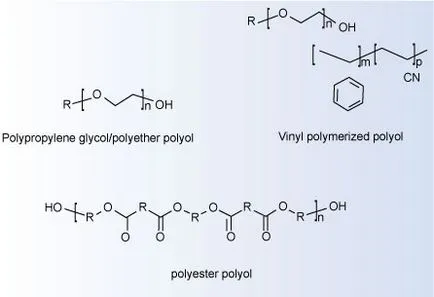

Másrészt a reakció, fontos szerepet játszott a választott poliol szerezni tulajdonságok, mint például a nedvesíthetőség és hőkezelési idő a ragasztó anyag. A poli (propilén / etilén-oxid) glikolok (PPG), amely tartalmaz egy magas aránya az etilén-oxid képezi majd polimerek, amelyek könnyen nedvesíthető, míg a hidrofób poliolok, például a hidroxilezett polibutadién kaucsuk, nem kell nedvesíteni.

Gyakran koistallicheskie vagy amorf poliésztereket alkalmazunk poliol komponens. Kristályos poliészterek erőt ad gyorsan képeznek formázó anyagok a zöld állapotban, és a gyors megszilárdulását a végső ragasztóanyag. Éppen ellenkezőleg, a jelenléte az amorf poliészter növelheti a kötési időt.

3. ábra: A poliolokat alkalmazunk, és a készítményt a prepolimer

Többek között lehetséges polimerek közé tartoznak az amorf polimerek, amelyek alacsony üvegesedési hőmérsékletű állapotban, amely abból áll, szoros kapcsolatban a PPG. Továbbá, ezek növelik a kötési idő, csökkenti a viszkozitást és jó alacsony hőmérsékletű rugalmasságot. Vinil polimerizált poliolok jellemzően a nagy molekulatömegű és üveges szilárd anyag. Ezek az anyagok időtartamának meghosszabbítására az erejét a formázóanyagot a zöld állapotban és mivoltának. 3

Továbbá, a használata hosszabb szénláncú poliollal prepolimer jellemzően termel lágyabb, kevésbé tartós kész anyag, mint a használata rövidebb lánc. Ebben a tekintetben, ha a szükség úgy, hogy egy erősebb ragasztót, ezt el lehet érni formulázzuk a prepolimer felhasználásával glikolok alacsony molekulatömegű, például kevesebb, mint 300-at 4

Mivel a választás a prepolimer befolyásolja a készítmény

Ezek a prepolimereket gyakran használják az iparban a termelés céljára a ragasztóanyagok előállításához egykomponensű ragasztók poliuretanoyh és reaktív, forró olvadék poliuretánok. Minden alkalmazás egy szigorúan meghatározott követelmények olyan tulajdonságokat, mint a viszkozitás és szárítás sebességét. Egykomponensű ragasztó inkább hajlamos lesz alacsonyabb viszkozitását könnyű használat, míg a forró olvadék általában kezdetben van egy nagyobb viszkozitású használat előtt, és akkor elolvad.

És az egyik komponens, és reaktív, forró olvadékok reagáltatunk nedvességgel, szén-dioxidot alkalmazva kapjuk a teljes gyógyulás. Hogy teljes kikeményedés és gyorsul a vulkanizálás magasabb páratartalom egykomponensű ragasztók általában kell 40 százalékos relatív páratartalom mellett. Felgyorsítása adalékanyagok, mint a trietanol-amint, ragasztókban, vagy annak érdekében, hogy alkalmazni a primer bevonatot a hordozóra, felgyorsíthatja a térhálósodási folyamat.

Az egykomponensű ragasztók a keményítési végezhetjük túl gyorsan, ami a nemkívánatos következményekkel formájában a szén-dioxid-fejlődés aránya. Ez vezet a habképződést és a buborékok, amelyek gyengítik a kohéziós szilárdságát a ragasztó filmek. Ellenőrző és a válasz sebessége, és a viszkozitás csökkenti a kockázatot a buborékok képződését a ragasztófólia. 5

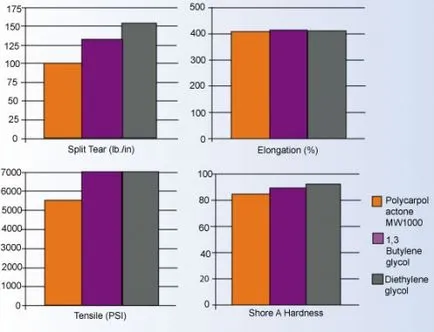

5. ábra: A alkalmazott poliolok prepolimer formuláció

Amikor a forró ömledék tartományban prepolimerek specifikus arányok izotsanatov / poliolokat segíthet meghatározni a tulajdonságait az alkotó a recept a végső készítményt. Azáltal viszkozitásának csökkentése a ragasztó, nagyobb felesleg az izocianát teszi a ragasztó merevebb a nagyobb szakítószilárdság és megnövelt beállítási időt annak érdekében, hogy a kötést megkönnyítse. Kisebb mennyiségű, feleslegben vett izocianátot kölcsönöz hagyományos forró olvadék termoplasztikus teljesítményt, és fokozza a rugalmasságot és merevséget, különösen kombinálva alacsonyabb móltömegű polioiok.

A reaktív poliuretán hőre olvadó térhálósodás addig folytatódik, amíg a mátrix és a felesleges izocianátcsoportokat lesznek ellátva a nedvesség. Katalizáló folyamat gyakran használják, amely ón-oktoát, dibutil-ón-dilaurát, és trietilendiamin.6 mellett lehetséges lesz, hogy egy prepolimert, mint egy reaktív, forró olvadék különösen nagyobb módosítások nélkül.

A sokoldalú poliuretán ragasztóanyagok lehetővé tette számukra, hogy elfog a piaci részesedés terén a cipő feldolgozóipar, az építőipar és az ipar az ipari termelés. A jelenlegi termelés növekszik kötés fa és gyártása fa rétegelt. Itt egykomponensű anyagok különösen hasznosak, és részben, mivel a előpolimereket poliuretán ragasztóanyagok még nagyobb potenciállal rendelkezik a piacon.