Rockwell eljárás - az

Rockwell módszer egy módszer tesztelése keménysége anyagok. Egyszerűsége miatt ez a módszer a leggyakoribb módszer tesztelése keménysége anyagok. A módszer azon alapul, a penetráció a tömör csúcsú az anyagban, és megmérjük a behatolási mélység.

Digitális eszköz keménységének mérésére Rockwell skála

A keménység mérése a relatív behatolási mélysége a behatoló javasoltak 1908-ban. Bécsi professzor Ludwig (Ludwig) a könyv Die Kegelprobe (szó szerint: "Test kúp") [1]. Meghatározási módszere a relatív mélységének kiküszöböli kapcsolatos hibák a mechanikai hiányosságokat a rendszer, mint például a holtjáték és a felületi hibákat.

Rockwell keménységmérő, a gép automatikusan meghatározza a relatív behatolási mélység, találta a bennszülöttek db. Connecticut Hugh M. Rockwell (1890-1957), és Stanley P. Rockwell (1886-1940). Annak szükségességét, hogy ez az autó okozta annak szükségességét, hogy gyorsan meg a hatását hőkezelés egy acél ketrecben csapágyakat. Brinell eljárás. találták 1900-ban Svédországban, hogy lassú volt, nem alkalmazható edzett acél, és hagyjuk túl sok jelet kell tekinteni, mint egy non-destruktív.

Benyújtott szabadalmi bejelentés a 1914/07/15 egy új eszközt, és miután felülvizsgálatot kiadott szabadalom № 1.294.171 a 1919/02/11. [2]

Abban az időben a találmány Hough és Stenli Rokvelly (nem közvetlen rokonok) dolgozott New Indulás Manufacturing Company (Bristol, Conn.). Új Indulás, korábban a főbb termelő golyóscsapágy 1916-ban tagja lett a United Motors, és hamarosan a General Motors Corporation (General Motors).

Miután elhagyta a connecticuti cég, Stenli Rokvell költözött Syracuse (Syracuse) db. New York, 1919/11/09 és kérte a javítására az eredeti találmány, amely jóváhagyta 1924/11/18. Az új eszközt № szabadalmi 1516207 [3] [4]. 1921-ben, a Rockwell költözött West Hartford (West Hartford) db. Connecticut, ahol további javulást. [4]

1920-ban együtt dolgozott producer Stanley Tools Charles Wilson (Charles H. Wilson) Wilson-Mauelen cég kereskedelmi forgalomba a találmány és fejlesztés szabványos vizsgálati gépek [5].

Scale Rockwell keménység teszt

Számos mérlegek ellenőrzésére keménysége alapján kombinációja „a behatoló (Tip) - terhelés”. Három típusú Indenter: gyöngy volfrámkarbid átmérőjű 1/16 inch (1,5875 mm), egy labdát a kemény acélból (nem ajánlott) és egy kúpos gyémánt csúcsa olyan élszöggel 120 °. Lehetséges terhelés - 60, 100 és 150 kgf. Az érték a keménységet úgy határozzuk a különbség a behatolási mélység a behatoló alkalmazásakor az alap és ideiglenes (10 kgf) terhelést. Az értékek a Rockwell keménység betű előz meg az A, B vagy C

Főskála Rockwell

Képletek meghatározására keménység

Keménység C skálán (HRC) formula határozza meg:

A C tartományban 100 megosztottságot. A különbség H - h értéke a különbség a mélyben merítés a behatoló eltávolítása után alapterhelés és alkalmazásai (pre-loading).

Keménységi skála B (HRB) úgy határozzuk meg, a képlet:

A skála 130 szétválására, nulla pont - ugyanaz, mint a skálán C.

Teszt elvégzése

A számlap tesztkészülék keménysége a Rockwell

- Válasszon vizsgálati anyag alkalmas méretű (A, B vagy C)

- Telepítse a megfelelő behatoló és a terhelés

- Mielőtt elkezdené a tesztet, szükséges, hogy a két íratlan print, hogy ellenőrizze a helyes ülés és asztal tip

- Állítsa be a referencia egység a műszer asztal

- Erősítse elôterhelési 10 kgf skála visszaállítása

- Csatolja a fő terhelést és várja meg, amíg a maximális erő alkalmazása

- kiadás benyomófej

- Olvassa el a tárcsát a megfelelő méretű keménységi értéke (digitális eszköz jelenik meg a képernyőn értékű keménység)

- Ellenőrzési eljárás a keménységet a vizsgálati minta megegyezik a referencia blokk. Szabad csinálni egy mérés a mintán tesztelés során a tömegtermelés

Befolyásoló tényezők a mérés pontosságát

- Egy fontos tényező a minta vastagságának. Nem engedélyezett ellenőrző minta vastagsága kevesebb mint tízszerese a mély behatolás tip

- Korlátozott a minimális távolságot a nyomatok (3 átmérője közötti legközelebbi nyomtatási központ)

- Megelőzése parallaxis schityvnii eredmények a telefonos

Összehasonlítás keménység skálák

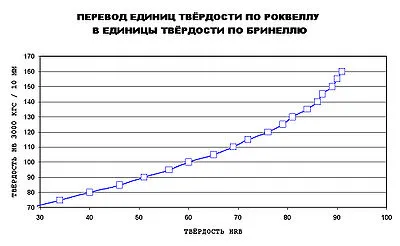

Egyszerű módszer Rockwell (főleg a hiánya annak szükségességét, hogy az intézkedés az átmérője a bemélyedés) azt eredményezte, annak széles körű ipari felhasználásra tesztelésre keménység. Szintén nagy tisztaságú nem szükséges mérendő felület (például módszerek Brinell és Vickers benyomódási tartalmaznak mérési mikroszkóp, és a szükséges felületi polírozás). A módszer hátránya tárgya Rockwell kevésbé pontos, mint a módszerek Brinell és Vickers. Van egy összefüggés a keménység mérése különböző módszerekkel (lásd a rajzot -. HRB keménység átviteli egységeket Brinell eljárás alumíniumötvözetek). A függőség nem lineáris. Szabályozások vannak, amely összehasonlítja a mért keménységi értékeknek különböző módszerekkel (például ASTM E-140).

Értékelése a mechanikai tulajdonságok Vizsgálatok keménység

Közötti kommunikáció az ellenőrző eredmények keménysége és szilárdsági jellemzői az ilyen anyagot vizsgáltunk a tudósok-anyagtudósok mint NN Davidenkov M. P. Markovets et al. Használt meghatározására szolgáló módszerek a folyáshatár egy ellenőrző horpadási keménység. Az ilyen kapcsolat találták, például, a nagy krómtartalmú rozsdamentes acélok után különböző hőkezelés rezsimek. Az átlagos eltérés a kúpos gyémánt indenter csak 0,9%. Vizsgálatokat végeztek, hogy megtalálják a kapcsolatot az értékeket a keménység és egyéb jellemzőit meghatározni feszültséget. például a szakítószilárdság (szakítószilárdság, szűkül a nyak és a valódi törési szilárdság.

- ↑ GL Kehl, The Principles of Laboratory Practice metallográfiai. 3. kiadás. McGraw-Hill Book Co. 1949 p 229.

- ↑ H. M. Rockwell S. Rockwell, "Keménység-Tester," US szabadalmi 1.294.171, február 1919.

- ↑ S. Rockwell, „Az tesztelése Metals keménysége, Transactions of the American Society for Steel kezelése. Vol. II, 11, augusztus 1922, p 1013-1033.

- ↑ 12 S. P. Rockwell "keménység-tesztelés gép," US Patent 1516207, november 1924.

- ↑ V. E. Lysaght, behúzás Keménységmérők. Reinhold Publishing Corp. 1949 p 57-62.

Irodalom

- J. B. Friedman. A mechanikai tulajdonságok fémek. Ed. 3, 2 részletben. M. "Engineering" 1974

- M. L. Bernstein. VA Zaymovsky. A mechanikai tulajdonságok fémek. Ed. második, M., "Kohó" 1979.

szabályozó dokumentumok

- GOST 9013-059 Metals. Mérési módszere a Rockwell keménység

- ISO szabvány ISO 6508-1. Fémes anyagok - Rockwell keménység teszt

1. rész: Vizsgálati módszer (Scales A, B, C, D, E, F, G, H, K, N, T) - ASTM E-18 standard módszerei Rockwell keménység és Rockwell felületi keménységen fémes anyagokból

- ASTM E-140 szabvány keménység konverziós táblák Metals. Közötti kapcsolat Brinell keménység, Vickers keménységi fok, Rockwell keménység, felületes keménység, Knoop keménység és Scleroscope keménység