Kémia kinevezési eljárás kénsav alkilezése izoparaffinok olefinekkel

A kinevezési eljárás kénsav alkilezése izoparaffinok olefinekkel. A fő és a mellékreakciók, egy olyan mechanizmust. Az eljárás körülményei. Technológiai jellemzők a folyamat és műszaki megoldások velük kapcsolatban, milyen fázisban van a folyamatban. Típusának kiválasztása és tervezése reaktor

Ez a folyamat a szintézis a magas oktánszámú komponenseket a repülés és autóipari benzinek. Abban az esetben, a izobután alkilezése izobutilén reakciót az alábbi képlettel ábrázolható:

A reakciót kénsav alkilezése izoparaffinok olefinekkel végbemegy szelektíven. Ez a legkönnyebb alávetni izobután alkilezése és izopentán, azaz izoparaffin szénhidrogénekből tercier szénatomot tartalmaz a molekulában. Paraffin szénhidrogének egy kvaterner szénatomot tartalmaz a molekulában típusú 2,2-dimetil-bután alkilezett lényegesen keményebb és szigorúbb körülmények között. Egyenes vagy elágazó láncú paraffinok, amely mind egy tercier kvaterner szénatom lényegében nem alkilezett kénsav jelenlétében.

Olefinek alkilezésére lehet venni más. Azonban, a legkevésbé hatékony az etilén alkilezőszert. Alkilezésével propilén és n-butén jó eredményeket ad a alkilezésével izopentilénekké kezdenek kialakítható nagy mennyiségű pusztító alkilezési termékek és nagyobb szénatomszámú olefinek alkilezésére, ezek a reakciók kezdenek túlsúlyban.

Jellemzően, izobután alkilezzük n-butének, mert ahol a kialakult izomer szénhidrogének C8H18 (trimetil-pentán) forrási hőmérsékletén a legalkalmasabb komponenseként üzemanyagok. Szénhidrogének C8H18, de a másik fajta (dimetil) kapunk alkilezésével izopentán és propilén, továbbá, az izopentán értékes nyersanyagként izoprén, ezért használják az alkilezési ritkán (néha hozzá, hogy az izobután).

A termékek szerkezetét során képződött katalitikus alkilezését izoparaffinok olefinekkel, általában nem áll a várt szerkezettel a kiindulási anyagok. A reakcióban n-butének izobutánnal, keverékével 2,2,4-, 2,3,4- és 2,3,3-trimetil-pentán.

Ennek oka nem tartása a szerkezet a termékek a jellemzői a reakció mechanizmusát a bonyolult eljárás izomerizáció. A mechanizmus a alkilezési lánc karbóniumion:

kis mennyiségű olefin (butén-2) reagáltatunk a protonos sav;

előforduló szekunder szénkation képződött n-butén, kevésbé stabilak, mint a tercier, amely szerint csak akkor gyors cseréjét egy hidrid-ion az izobután;

terc-butilkation kialakított tovább reagál a kiindulási olefin karbokation alkotnak nagyobb molekulatömegű;

kapott szénkation hajlamos intramolekuláris átrendeződések, kíséretében a migráció a hidrogén és metilcsoport;

Ezek a karbokationok reagálnak izobután, ezáltal szénhidrogén C8H18 tretbutilkation és biztosítja az áramlás ion-lánc folyamatát

1. Az alkilezési reakció körülményei részben karbokationok kialakítva izoparaffinok jelenlétében egy katalizátor veszít egy proton, a megfelelő, olefin, amely kölcsönhatásba lép az új karbokation a szokásos módon, és képez telített szénhidrogén, azaz avtoalkilirovanie izoparafinokkal bekövetkezik.

2. Abban az esetben hiányzik olefin avtoalkilirovanie vezet a túlzott fogyasztás izoparaffin.

3. Izooktilkation is reakcióba képes lépni az olefinek. Így fordulhat elő, soros-párhuzamos alkilezési reakció, és elnyomja a kialakulását nagyobb szénhidrogének, megköveteli feleslegben az izoparaffinok tekintetében az olefin.

4. A reakciót avtoalkilirovaniya bonyolult, továbbá, a megsemmisítése része a keletkezett szénhidrogének, ezáltal alacsonyabb molekulatömegű termékek. Ez a reakció hozzájárul a hőmérséklet-emelkedés.

5. Egy másik mellékreakció - kationos olefin polimerizációs, amelyet akkor nyerünk, ha kis molekulatömegű telítetlen polimerek, néhány romló alkilát minőség és az vezet a megnövekedett fogyasztás katalizátor.

6. rész olefinek reagáltatjuk tömény kénsavval a kibocsátást a két molekula vizet.

Megalapozottsága feltételek kénsav izobután alkilezése butén:

Az alkilezési reakciót az izoparaffinok olefinekkel exoterm. Alatti hőmérsékleten 1000C, az egyensúlyi jobbra tolódik, a reakció gyakorlatilag visszafordíthatatlan. Az alkilezési hőmérséklet úgy van megválasztva, hogy a maximális elnyomott mellékreakciókat és bomlást a polimerizációs, de továbbra is kellően nagy a gyártási folyamat sebességét. Ebben az esetben a hőmérsékletet 5-130S.

A nyomás nincs jelentős hatása az alacsony hőmérsékletű folyadék fázisú eljárással. Ezt akkor választhatjuk technológiai okokból valamivel nagyobb, mint a nyomás a feldolgozott szénhidrogének hőmérsékleten a reaktorban annak biztosítására, hogy a karbantartást a folyékony fázisban. Amikor eltávolítja a reakció hő elpárologtatásával része a szénhidrogén nyomásnövekedés nem praktikus, mert akadályozza bepárlással. A izobután alkilezése butének tartjuk nyomás 0,35-0,4 MPa.

A sav koncentrációja legyen legalább 88-86%. a folyamat hígítunk, nagy molekulatömegű vegyületek (észterek kénsav, VM szénhidrogének) és a kevert víz a nyersanyag, és megjelent eredményeként bizonyos mellékreakciók. Ennélfogva a sav meg kell erősíteni.

Az arány a sav. szénhidrogének támogassa a 1. 1 2. 1.

Az arány a izobután. olefinszintézises veszi 1-től 10. 4. 1. A magasabb a koncentráció izobutánnal a nyersanyag, a kedvezőbb feltételeket az előfordulása a primer alkilezési reakció, és elnyomja a polimerizációhoz és egyéb mellékreakciók.

Technológiai sajátosságai a folyamat:

létre kell hozni egy stabil emulziót sav - szénhidrogének - szükséges intenzív keverés;

A reakciót alacsony hőmérsékleten, és az exoterm - igényel intenzív hőátadás és fenntartása az izotermikus mód;

Használata nagy feleslegben izobután vezet egy nagy sokasága forgalomban a reakció tömeg és annak szükségességét, amellyel szétválasztjuk és kinyerjük az el nem reagált izobután;

hígítását kénsavak - el kell távolítani részét, hogy megerősítse és adjunk hozzá friss.

kell érvényesíteni kénsav és mosni annak maradványai a reakcióelegyből.

A szakaszok teszik ki a folyamat a kénsav alkilezés:

nyersanyag előkészítése - tisztítása szennyeződések szénhidrogén-áramok (hidrogén-szulfid, merkaptánok, víz) - lúgos és vizes mosás, szárítás vízből segítségével adszorbensek.

feldolgozása a szénhidrogén keveréket kilépő reaktorok - védekező a sav semlegesítésére maradék sav lúggal, melegvizes mosó

frakcionálás termékek - először az első oszlopban szétválasztjuk izobutánt és propánt egyéb áruk, majd elválasztjuk a propán izobután, n-bután inkább elkülönül a alkilát.

Alkilező reaktort különböző típusú használjuk:

A kapacitív segítségével távoli keringtető szivattyúk a reakcióelegyet (az alján a lemezek vagy terelőlapok vannak elrendezve, hogy intenzív keverés a komponensek);

Kontaktor belső keringető eszközök és a hűtőelemek (a függőleges és vízszintes - megkülönböztető jellemzője az elmúlt - hűtés termékáramnak kimenő a reaktorból, és a nyersanyag injektálására, illetve beadni sav);

kaszkád egy belső hűtése és keringtetése eszközök nélkül, belső hűtés elemek (horizontális készülékben, osztva válaszfalak a reakciózónába, és a ülepedés)

Attól függően, hogy a hűtőrendszer alkalmazott reaktorok is három csoportba sorolhatók:

zárt hűtő körfolyamat segítségével hűtőközeg és - ammónia, propán, bután (kapacitív és kontaktor reaktorok);

lehűtjük effluens áram miatt párolgás, ha a nyomás a berendezésben követő reaktorba, és tovább gőzáram kondenzációja visszatérés előtt a reaktorba (mágneskapcsoló reaktorok);

belső hűtéssel bepárlással tartalmazott a reakcióelegyben propán és izobután csökkentett nyomáson a reaktor belsejében (reaktorkaszkádban).

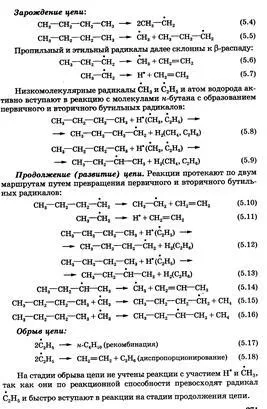

A pirolízis. A kinevezési eljárás. Írja pirolízis mechanizmus például pentán. Számos vegyületek stabilitásának növelésére során a pirolízis metán a pentán, beleértve az izomereket és telítetlen vegyületek. Feldolgozási módszerek pirolízis során a termék hozamának növelése.

A pirolízis - előállítására szolgáló eljárás kis szénatomszámú olefinek.

Metán - etilén - etán - Propán - propilén - elsődleges - másodlagos - Felsőfokú

Növekvő teljesítmény gőzzel vagy még jobb hidrogén

Megreformálása. A kinevezési eljárás. A reformáló katalizátor. Mik a lehetséges reaktor reformáló rendszerbe. Magyarázza, hogyan működnek. Mivel a hőmérséklet-változások során a folyamat attól függően, az időben a katalizátor és a folyamat rendszer. Az egyenletek a reakciók.

A fő cél kt reformáló eddig marad növekedése kopogásgátló üzemanyagok, de nem kevésbé fontos a használata ennek előállítására szolgáló eljárás aromás Y / C - a benzol, toluol és a xilolok.

Katalizátorként használható bifunkciós katalizátor, amely tartalmaz egy platinacsoportbeli fém alumínium-oxid hordozós, és támogatni egy halogénatom. Katalizátorok monmetalicheskimi (platina alumínium-oxid) és a polimetallikus.

Kt polimetallikus reformáló együtt Pt tartalmazhat több más fémek. Használt elősegítésére fémeket 2 csoportra osztjuk. Ezek közül az első a irídium, rénium, jól ismert, mint kt Hydro dehidrogénezéssel gidrogenaliza. Egy másik kiterjedtebb csoport promoterek közé tartoznak a fémek, amelyek gyakorlatilag inaktívak a fenti reakciókban. Ilyen fémek közé tartoznak a réz, kadmium, germánium, ón, ólom, stb A legtöbb rendszer is tartalmaznak, továbbá a platina, a két elem, amelyek közül az egyik tartozik az első csoport, és a többi -. Második. Így, ha az Al - Pt kt mozdítani repiem, a kt beadott az alábbi fémek: Cu, Ag, kadmium, cink, indium, a ritka földfémek - lantán, cérium, neodímium, és mások.

Technológiailag folyamat egy rögzített vagy mozgó katalizátorágy. Ha egy fix ágyas nyersanyagot vezetünk be egy kaszkád három adiabatikus reaktorok. A növény egy mozgó katalizátorágy reaktorba három, kialakítva egy egységes szerkezetű és elhelyezve egymás felett.

Az egyik kiviteli alakban az arány a katalizátor-térfogatot a szakaszain 1/2/4. Ez annak a ténynek köszönhető, hogy a sebesség aránya dehidrogénezési, dehidrociklizálásával és izomerizáció 4/2/1.

Az alapvető reformja reakciókat.

Az eljárás alapja az Háromféle reakciókat. AT / a legfontosabb reakciók kialakulásához vezető Ar.

1. A dehidrogénezési hat-tagú nafténeket:

2. dehydroisomerization öttagú nafténeket:

3. Aromatization (dehidrociklizálásával) paraffin:

Egy másik típusú reakció jellemző reformáló - izomerizáció. Együtt izomerizációja 5-tagú vagy 6-tagú naftén izomerizáció kitéve, mint paraffinok és aromások / a.

Módszerek észterek előállítására. A fő termékek és azok alkalmazását. Feltételei az észteresítési reakciót a szerves savak és alkoholok. folyamat katalizátorok. Technológiai tulajdonságok végső észterező reakció helyén.

1. A kölcsönhatását alkoholokkal képezett:

Ez a leggyakoribb módszer a termelő észterek.

2. szintézise észterek kondenzációjával aldehidek:

Az észterek szintézisét aldehidekből (Tishchenko reakció) hajtjuk végre jelenlétében alumínium-alkoxid, vasklorid aktivált vagy jobb, alumínium-klorid és cink-oxid. Ez a módszer ipari jelentőségű.

3. Joining szerves savak a alkének:

4. az észterek szintézisét dehidrogénezésével alkoholok:

5. előállítása észterek átészterezéssel.

Ezt a reakciót két változata: a csere közötti reakciót az éter és az alkohol csoportok alkohol (alkoholízis reakció):

és a csere a sav reakcióját gyökök az alkohol csoportot éterrel:

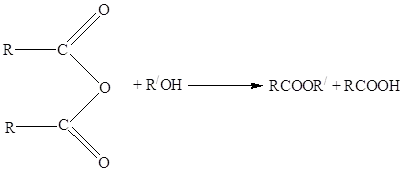

6. az észterek szintézisét a savanhidridek és alkoholok:

7. kölcsönhatása ketonok és alkoholok:

8. A közötti kölcsönhatás-halogenideket és alkoholokat:

9. A reakciót közötti az ezüst vagy kálium-sói és alifás sav-halogenid-származékok:

10. A kölcsönhatását savak alifás diazo vegyületek (főként diazo-metánnal):

A fő termékek az észterezési reakció a észterek, az oldószerek, lágyítók, a szintetikus kenőanyagok és hidraulikus folyadékok, illatanyag-monomerek.

Az észterezést alkoholok és karbonsavak végezhetjük a katalizátor jelenléte nélkül, de ebben az esetben ez lassú és annak érdekében, hogy elegendő sebességgel igényel magas hőmérséklet (200-300 ° C). De amikor a katalizátort használnak nehéz lemosni, akkor használják, nem-katalitikus folyamat. Jelenlétében savas észterező katalizátorok végbemegy hőmérsékleten 70-150 C. Körülbelül

A leggyakoribb éterezési katalizátorok ásványi savak: kénsav, foszforsav. benzolszulfonsav lehet használni, toluolszulfonsav, stb Egy nagy csoport katalizátorok tartalmaznak sókat szerves és szervetlen savakkal. Ezeket lehet használni, mint észterező katalizátorok :. Titán-peroxid molibdén inert hordozón, aktív-alumínium-etoxid, titán-alkoxidokat, stb Az egyre elterjedtebb ioncserélő gyanták előállítása a katalizátorok.